PC薄膜的生产工艺?

PC薄膜(聚碳酸酯薄膜)的制作工艺核心是将聚碳酸酯树脂通过熔融、成型、冷却、牵引等步骤制成厚度极薄(通常几微米到几百微米)的连续片材。其工艺精密,对温度、压力和洁净度要求极高。

以下是PC薄膜的主要制作工艺详解,以及不同工艺对应的产品特性:

一、主流制作工艺

1. 熔融挤出法

这是生产PC薄膜最常用、最主流的工艺,根据后续成型方式不同,又分为两种:

a) 挤出流延法

原理:将干燥的PC粒料在挤出机中加热熔融塑化,通过一个平模头(T型模头) 挤出呈片状熔体,流延到高速旋转、高度冷却的大直径辊筒(冷却辊) 上,迅速冷却定型,再经后续辊组牵引、收卷成膜。

流程:

PC粒料 → 干燥除湿 → 熔融挤出 → T型模头 → 流延至冷却辊 → 冷却定型 → 电晕/涂层处理 → 测厚 → 牵引收卷

特点:

生产效率高,可连续大规模生产。

薄膜光学性能极佳(透明度高、雾度低),表面光洁度高,平整度好。

厚度均匀性控制精准。

是制造光学级、电子电器级薄膜的主要方法。

b) 挤出吹塑法

原理:熔融的PC树脂通过一个环形模头挤出形成管状膜泡,同时向膜泡内吹入压缩空气使其膨胀、拉伸变薄,再经冷却风环冷却定型,牵引展平后收卷。

特点:

薄膜在纵、横两个方向都受到拉伸,力学性能更均衡。

投资成本相对较低。

但薄膜的光学性能(透明度和表面光泽)通常不如流延膜,厚度均匀性稍差。

更多用于对光学要求不高的包装、工业基材等领域。

2. 溶液流延法

原理:将PC树脂溶解于二氯甲烷等有机溶剂中,形成均匀的“胶液”。将此胶液通过流延嘴涂布在连续运行的不锈钢带或转鼓上,通过加热通道使溶剂挥发,PC成膜固化,最后从载体上剥离、收卷。

特点:

薄膜内应力极小,尺寸稳定性极高

洁净度极高,几乎无杂质和晶点。

可生产超薄薄膜(如几个微米)。

但工艺复杂,成本高昂,有溶剂回收和环保问题。

主要用于对性能要求极高的特种薄膜,如某些高端电容器薄膜、航空航天用薄膜。

二、核心工艺环节与技术要点

原料干燥:PC树脂极易吸湿,含水率必须控制在 0.02%以下。否则高温下水分会导致树脂水解,分子量下降,薄膜出现气泡、银纹,力学性能严重劣化。这是生产前的首要关键步骤。

熔融塑化:在挤出机中精确控制各段温度(通常250-300℃),使PC完全熔融均匀,同时避免过热导致热降解。

成型与冷却:

流延法:冷却辊的温度和光洁度是决定薄膜表面质量(光泽、平整)和结晶度的核心。快速冷却可获得无定形结构,保证高透明性。

吹塑法:风环冷却和膜泡稳定性控制是关键。

拉伸与取向(用于增强薄膜):

为进一步提高薄膜的强度、模量和尺寸稳定性,会将初级成型的“厚片”在玻璃化转变温度(Tg)以上进行纵向和/或横向拉伸。

这个过程使PC分子链沿拉伸方向高度取向排列,形成增强型PC薄膜,力学性能大幅提升。

表面处理:

电晕处理:提高薄膜表面能,改善其印刷、涂布或复合的附着力。

功能性涂层:涂布抗刮、防雾、抗静电、阻隔UV等涂层,赋予薄膜特殊功能。

在线检测与收卷:

使用β射线或红外测厚仪实时监控并自动调整厚度均匀性。

采用张力控制系统保证收卷平整、无褶皱。

三、不同工艺对应的产品与应用

工艺类型 主要产品特性 典型厚度范围 主要应用领域

挤出流延 高透明度、低雾度、表面光洁、尺寸稳定 25 μm - 1 mm 光学级:LCD导光板、扩散膜、眼镜片基材。

电子电器:键盘膜、绝缘膜、触摸屏基材。

特种印刷:高精度标牌、薄膜开关。

挤出吹塑 力学性能均衡,成本较低,光学性能稍逊 30 μm - 0.5 mm 包装:医药泡罩、食品硬包装。

工业:信封视窗、证件防护膜、简单的印刷基材。

溶液流延 超高纯净度、超薄、内应力极小、尺寸极稳定 2 μm - 100 μm高端特种:精密电容器介质、航空航天绝缘材料、分析仪器用膜。

挤出流延+拉伸 高强度、高模量、抗撕裂、尺寸稳定 50 μm - 0.5 mm 工程材料:柔性印刷电路板基材、扬声器振膜、高性能标签、航空航天复合材料基膜。

总结

PC薄膜的制作是一门精密的工程技术。挤出流延法因其卓越的光学性能和可控性,占据了市场主导地位,生产出满足消费电子和显示行业需求的“眼睛”级薄膜。溶液流延法则用于金字塔尖的超高性能领域。而吹塑法提供了一个更具成本效益的选项。工艺的选择最终取决于薄膜的目标性能、厚度和应用场景的综合要求。

上海华办塑胶

咨询电话:4006991508

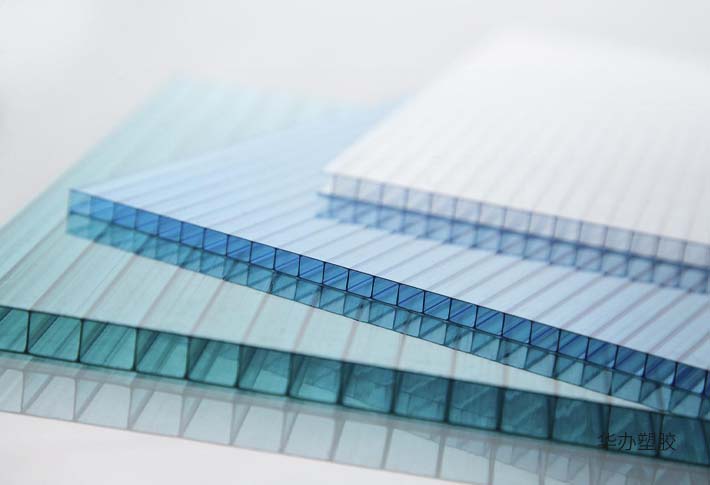

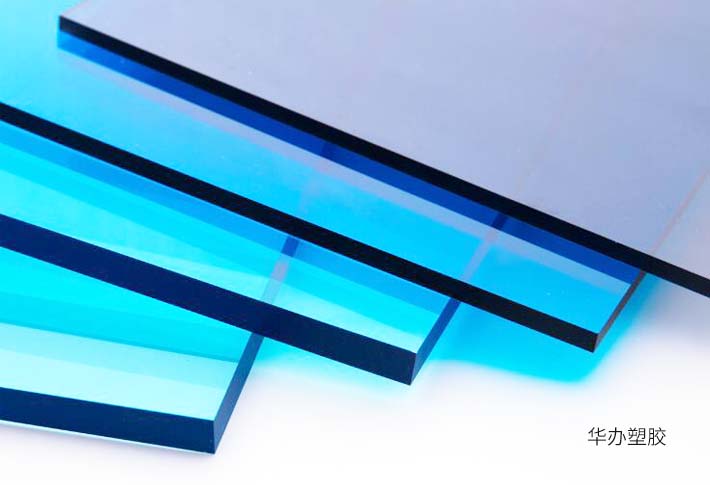

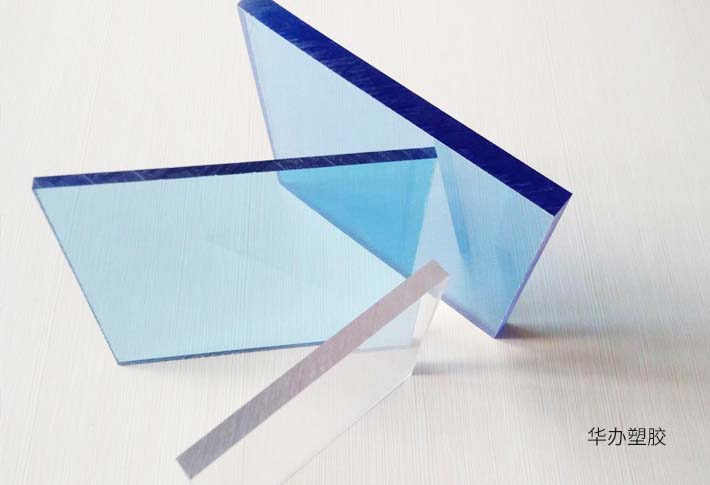

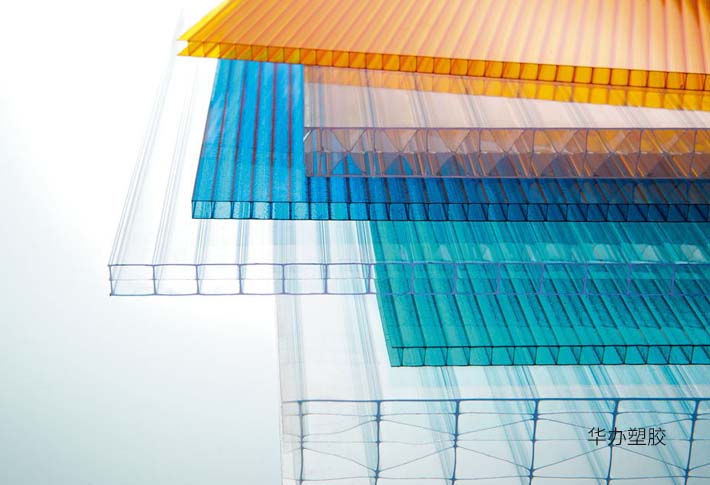

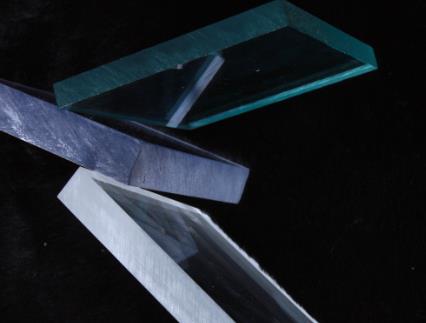

主营:PC耐力板生产加工,PC阳光板生产加工,颜色和尺寸可定制。

地址:上海市嘉定区安亭镇泰顺路1111号